|

Das Ziel ist somit klar. Der Öffnungsquerschnitt und die Öffnungszeiten der Ventile müssen maximiert werden. Damit wird einerseits für eine verbesserte Füllung des Brennraums gesorgt, andererseits durch die verringerten Gasgeschwindigkeiten eine höhere Drehzahl ermöglicht. Das Ziel ist somit klar. Der Öffnungsquerschnitt und die Öffnungszeiten der Ventile müssen maximiert werden. Damit wird einerseits für eine verbesserte Füllung des Brennraums gesorgt, andererseits durch die verringerten Gasgeschwindigkeiten eine höhere Drehzahl ermöglicht.

Auf dem Weg zu diesem Ziel spielen aber noch zwei weitere Komponenten entscheidend mit. Zum einen die Gemischvorbereitung auf der Einlass-Seite, auf die ich hier nicht weiter eingehen möchte, und das Bewegungs- bzw. Schwingungsverhalten des Ventiltriebs.

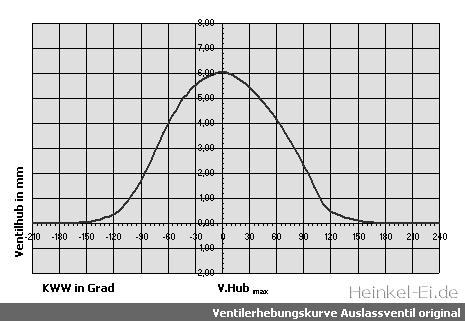

Bei einer angenommenen Motordrehzahl von 4.800 U/min wiederholt sich der oben beschriebene Ablauf des Ventiltriebs mit Nockenwelle, Schlepphebel, Stößelstange, Kipphebel und Ventil mit Ventilfeder 2.400 mal pro Minute, entsprechend 40 mal pro Sekunde. Physikalisch betrachtet heißt dies, dass innerhalb einer 1/40 Sekunde die gesamte Masse aller beweglichen Teile des Ventiltriebs von der Nocke nach "oben" beschleunigt, von der Ventilfeder abgebremst und anschließend wieder zurückbewegt werden muss. Je höher die Drehzahl, umso schneller der Ablauf und entsprechend höher die Beschleunigung.

Umso größer die Beschleunigung, umso stärker muss die Feder sein, damit sie den erforderlichen Gegendruck aufbringen kann. Die Federkraft muss so stark sein, dass sie ein Abheben des Schlepphebels von der Lauffläche der Nocke verhindern kann. Aber nicht nur die Beschleunigung, sondern auch die bewegte Masse ist für die erforderliche Federkraft maßgeblich. Das heißt, ein höheres Gewicht des Ventiltriebs erfordert eine stärkere Ventilfeder.

Die Abhängigkeiten sind damit klar: Je höher die Grenzdrehzahl sein soll, ab der der Ventiltrieb versagt, sprich der dauernde Kontakt zwischen Nockenwelle und Schlepphebel nicht mehr gewährleistet ist, umso stärker muss die Ventilfeder ausgelegt sein und umso geringer sollten die bewegten Massen sein.

Andererseits macht eine starke Ventilfeder den Ventiltrieb natürlich schwergängiger, was die Leistung des Motors herab und den Verbrauch hoch setzt. Zusätzlich steigt der Verschleiß, da insbesondere auf der Nockenwelle ein höherer Reibungsdruck entsteht. Hier müssen eben alle Faktoren feinfühlig aufeinander abgestimmt werden.

Ich denke, man versteht damit auch, warum eine "scharfe" Nockenwelle unter Umständen eben gar nicht so scharf ist, wenn sich der gesamte Ventiltrieb nicht so recht mit den Bewegungsabsichten der Nockenwelle anfreunden kann.

Zusammenfassend kann man also für den Heinkel-Motor folgende Ziele definieren:

|